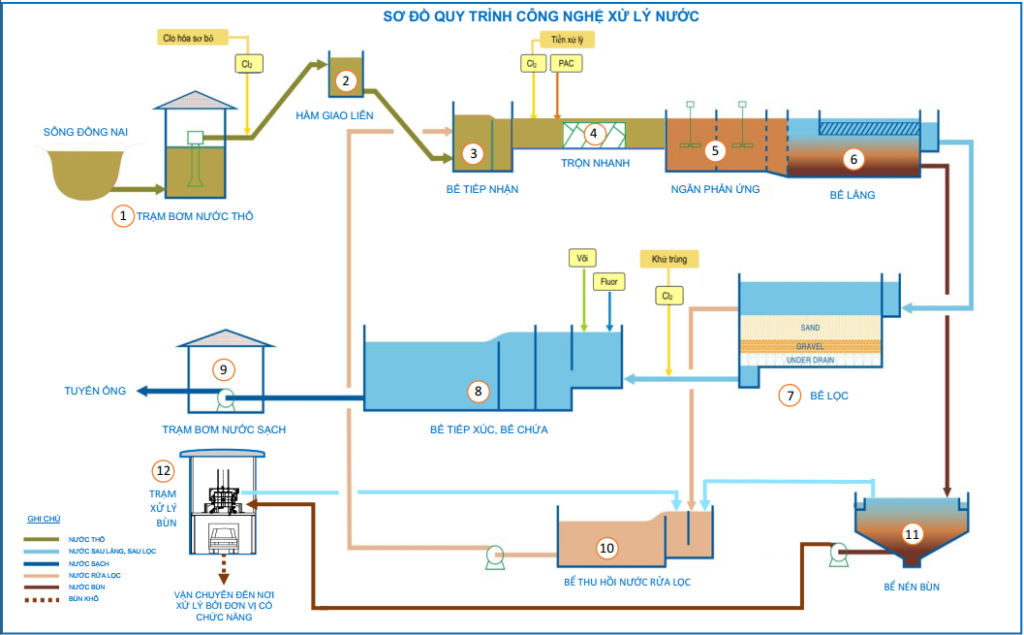

1. Công trình thu và trạm bơm nước thô:

Nước từ sông Đồng Nai qua song chắn rác vào công trình thu và được bơm dẫn về nhà máy xử lý theo tuyến ống nước thô D2400. Trước khi đến hầm giao liên nước thô được Clo hóa sơ bộ để diệt rong rêu tảo trên đường ống. Trạm bơm nước thô có công suất 315 000m3/ngày.

2. Hầm giao liên:

Là nơi tiếp nhận nước thô từ trạm bơm Hóa An đưa về khu xử lý. Tại đây nước thô sẽ tự chảy về khu xử lý của nhà máy BOO Nước Thủ Đức.

3. Bể tiếp nhận:

Tiếp nhận nước thô từ hầm giao liên đồng thời có nhiệm vụ tiêu bớt năng lượng do chênh lệch cao trình giữa hầm giao liên với bể tiếp nhận trước khi đưa nước thô vào cụm xử lý nước qua mương phân phối nước thô.

4. Thiết bị trộn nhanh:

Nhằm mục đích tạo điều kiện phân tán nhanh và đều hóa chất vào toàn bộ khối lượng nước cần xử lý.

Nhằm mục đích tạo điều kiện phân tán nhanh và đều hóa chất vào toàn bộ khối lượng nước cần xử lý.

5. Ngăn phản ứng:

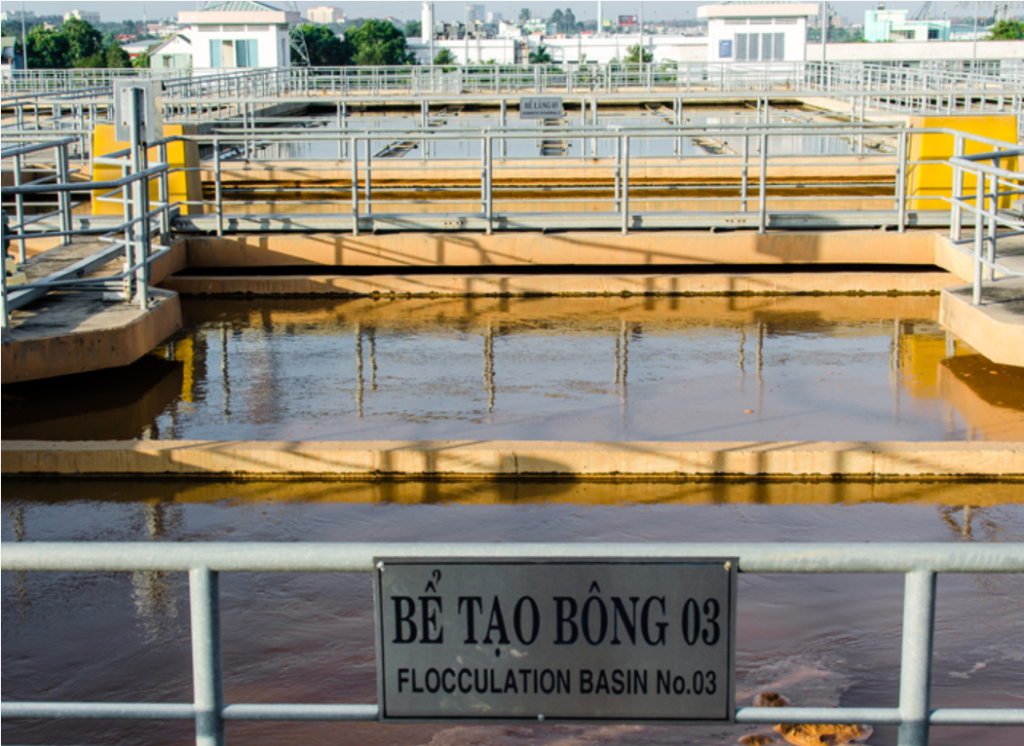

Ngăn phản ứng gồm 2 ngăn với tốc độ khuấy giảm dần tạo điều kiện dính kết các chất bẩn có trong nước ở dạng hòa tan lơ lửng thành các bông cặn có khả năng lắng trong các bể lắng và dính kết trên về mặt hạt của lớp vật liệu lọc.

6. Bể lắng:

Nước từ bể tạo bông sẽ đi vào vùng đệm sau đó đi vào vùng lắng. Vùng lắng được bố trí các ống lắng với góc nghiêng 60 độ. Dòng nước đi vào vùng lắng sẽ đi lên theo phương nghiêng. Nước sau khi lắng được thu gom vào máng thu nước và chảy sang các bể lọc. Cặn lắng tụ dần trên các ống lắng sẽ trượt xuống đáy bể bằng trọng lực. Bùn cặn từ bể lắng sẽ được dẫn về bể chứa bùn.

7. Bể lọc:

Nước trong sau lắng được chia vào 10 ngăn lọc bằng hệ thống vách tràn thủy lực qua cửa phai.Vật liệu lọc là cát thạch anh với chiều cao là 1.3m. Với lớp vật liệu này các hạt cặn nhỏ còn lại sau lắng sẽ được giữ lại. Nước sau lọc có độ đục < 1NTU. Toàn bộ quy trình diễn ra trong khoảng thời gian 4giờ.

8. Bể tiếp xúc, bể chứa:

Nước sau lọc sẽ được châm Clo để khử trùng, châm Flo để tăng hàm lượng flo trong nước uống và châm vôi để ổn định nước. 36 phút là khoảng thời gian đủ để hòa trộn các loại hóa chất vào nước tại bể tiếp xúc. Hai ngăn chứa được thiết kế với dung tích chứa trên 42.000m3, với thời gian lưu nước là 3.4 giờ.

Nước sau lọc sẽ được châm Clo để khử trùng, châm Flo để tăng hàm lượng flo trong nước uống và châm vôi để ổn định nước. 36 phút là khoảng thời gian đủ để hòa trộn các loại hóa chất vào nước tại bể tiếp xúc. Hai ngăn chứa được thiết kế với dung tích chứa trên 42.000m3, với thời gian lưu nước là 3.4 giờ.

9. Trạm bơm nước sạch:

Có nhiệm vụ vận chuyển nước sạch sau xử lý ra tuyến ống truyền tải. Trạm bơm gồm 4 máy bơm có tổng công suất 420.000 m3/ngày.

10. Bể thu hồi nước rửa lọc:

Toàn bộ lượng nước rửa lọc từ các bể lọc, nước mặt sau khi lắng bùn từ Bể nén bùn và nước trong sau khi tách bùn từ Trạm xử lý bùn được thu gom về Bể thu hồi nước rửa lọc và tuần hoàn lại Bể tiếp nhận nước thô đầu vào để tái xử lý.

11. Bể nén bùn:

Toàn bộ lượng bùn từ các bể lắng sẽ được thu gom vào bể chứa bùn. Phần nước mặt sau khi lắng bùn được bơm qua bể thu hồi nước rửa lọc và bơm tuần hoàn về ngăn tiếp nhận nước thô đầu vào để tái xử lý, phần bùn cô đặc dưới đáy bể được bơm lên Trạm xử lý bùn để tiếp tục công đoạn xử lý tách nước.

12. Trạm xử lý bùn:

Trạm xử lý bùn được thiết kế với công suất đảm bảo xử lý triệt để khối lượng bùn phát sinh từ bể lắng trong quá trình xử lý nước. Tại trạm xử lý bùn, nước trong sau khi tách bùn được bơm về bể thu hồi nước rửa lọc sau đó được bơm tuần hoàn về ngăn tiếp nhận nước thô đầu vào để tái xử lý. Bùn khô sau khi tách nước được Công ty ký hợp đồng với đơn vị có chức năng thu gom xử lý theo quy định.

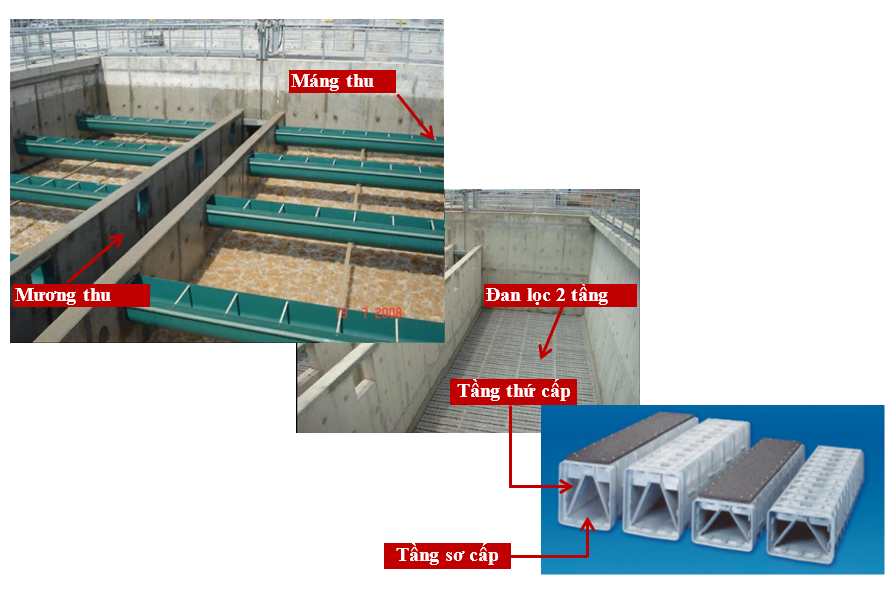

Bể trộn, phản ứng, bể lắng ngang tải trọng cao sử dụng tấm lắng lamella, bể lọc nhanh trọng lực với đan lọc 2 tầng HDPE

Điểm nổi bật:

-

- Sử dụng những trang thiết bị, vật liệu hiện đại đạt tiêu chuẩn của hiệp hội các công trình ngành nước của Mỹ – AWWA và IWA của thế giới.

-

- Bể lắng ngang tải trọng cao được thiết kế để nâng cao tải trọng xử lý, giảm diện tích xây dựng, , mang lại hiệu quả xử lý cao và ổn định

-

- Bể lọc nhanh trọng lực có tốc độ lọc trung bình từ 8.5-12 m/h với vật liệu lọc là cát thạch anh, sử dụng đan lọc 2 tầng HDPE mang lại chất lượng nước sau lọc cao, đáp ứng yêu cầu của khách hàng.

-

- Công tác vận hành nhà máy được thực hiện thông qua hệ thống SCADA nhằm đảm bảo quá trình vận hành được dễ dàng và chính xác, giúp nâng cao độ tin cậy và tiết kiệm nhân lực.

Công nghệ ống lắng tải trọng cao :

Ưu điểm:

- Vật liệu PVC chống tia cực tím, rất bền, không bị ăn mòn, lão hóa ;

- Bề mặt ống lắng trơn, nhẵn không bị bám bùn trên bề mặt ống lắng;

- Kết cấu hợp khối với nhiều kích cỡ khác nhau, dễ dàng và thuận lợi cho công tác lắp đặt

- Nâng cao chất lượng nước sau lắng , độ đục sau lắng <5 NTU;

- Tiết kiệm hóa chất keo tụ tạo bông PAC, phèn.

- Tăng chu kỳ lọc của bể lọc đến 72h, tiết kiệm điện năng và nước rửa lọc.

- Nâng cao tải trọng bể lắng do đó giảm diện tích xây dựng, đơn giản trong việc bố trí công nghệ, thiết kế hợp khối cho cả cụm xử lý;

- Với công nghệ mới này với cùng một lượng nước được xử lý nhưng tốn ít thời gian hơn đồng thời tiết kiệm được không gian lắng;

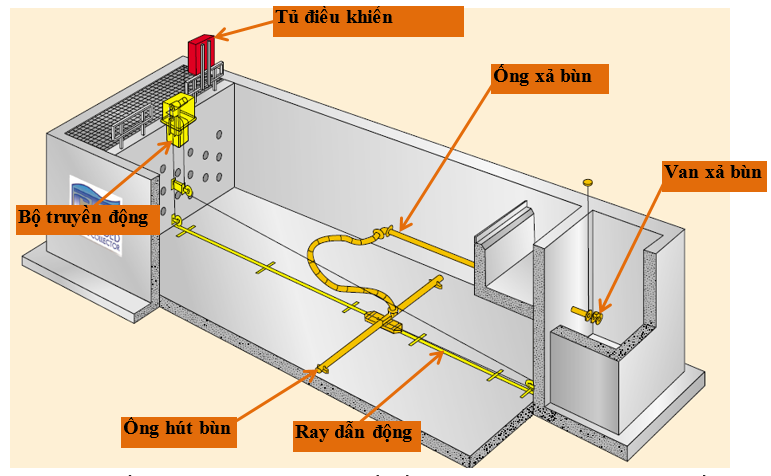

Công nghệ ống hút bùn kiểu siphon đặt chìm tự động CLARI-TRAC-2 (CT2):

-

- Hệ thống hút bùn Siphon CT2 có thiết kế đơn giản với nguyên lý là hút bùn bằng chênh áp.

-

- Áp lực nước trong bể lắng ép bùn đi qua các đầu hút bùn, và được dẫn ra ngoài thông qua ống xả bùn, sau đó đi đến bể chứa bùn.

-

- Ống hút có thể di chuyển dọc theo chiều dài của bể lắng và hút bùn triệt để dưới đáy bể lắng.

-

- Bộ truyền động được cài đặt và lập trình với nhiều tốc độ khác nhau để đảm bảo di chuyển ống hút bùn mà không gây xáo trộn bùn trong bể lắng.

-

- Với công nghệ này thì không cần sử dụng bơm bùn hoặc vệ sinh thủ công nên rất tiết kiệm chi phí điện năngvà chi phí nhân công.

Hiệu suất:

-

- Hiệu suất thải bùn cao, không phải dừng bể lắng trong quá trình vận hành;

-

- Loại bỏ bùn liên tục có thể cải thiện hiệu suất lọc và hoạt động lọc, và giảm chi phí bảo trì, bảo dưỡng.

Công nghệ lọc nhanh với đan lọc hai tầng HDPE – Leopold

Hệ thống thu nước bằng đan lọc có các tính năng vượt trội hơn so với các hệ thống thu nước truyền thống như:

-

- Giảm chi phí xây dựng do giảm được chiều cao xây dựng của các bể lọc

-

- Tính năng lọc vượt trội và hiệu quả, cho chất lượng nước sau lọc tốt hơn và chu kì lọc dài hơn làm giảm chi phí vận hành. Trong trường hợp cần thiết thì có thể tăng chiều cao lớp vật liệu lọc để tăng thêm chất lượng nước cũng như kéo dài chu kỳ lọc

-

- không tạo nên vùng nước chết khi rửa lọc;

-

- Có cấu tạo gồm 3 khoang giúp phân phối khí và nước đều hơn;

-

- Vật liệu lọc được rửa sạch hơn nên thời gian rửa lọc sẽ ngắn hơn, chu kỳ lọc dài hơn;

-

- Làm bằng vật liệu HDPE nhẹ, bền và không bị ăn mòn, bề mặt láng nên tránh bị vôi hóa.

- Công tác điều khiển và quản lý từng công trình đơn vị trong hệ thống kể từ đầu nguồn đến mạng bằng hệ thống điều khiển tự động – SCADA, giúp cho việc theo dõi tình trạng hoạt động của máy móc thiết bị được dễ dàng hơn. Tất cả các dữ liệu được lưu và dễ dàng truy xuất khi cần thiết.

- Những thành tựu đạt được từ việc áp dụng tự động hóa cho thấy: TĐH đem lại năng suất lao động cao, giảm chi phí nguyên vật liệu và các dạng năng lượng tiêu thụ, nâng cao được chất lượng sản phẩm. Mặt khác, tự động hóa giúp nâng cao trình độ của nhân viên đồng thời còn bảo vệ được môi trường sinh thái và giải phóng con người khỏi lao động chân tay, nhàm chán và độc hại.

Công tác kiểm tra, giám sát hoạt động sản xuất

Công tác phòng ngừa và kiểm soát sự cố

- Kế hoạch bảo trì phòng ngừa định kỳ được thực hiện hàng tuần để tránh và hạn chế đến mức thấp nhất các sự cố có thể xảy ra chẳng hạn như: rò rỉ khí Clo, sự cố cháy và lỗi máy móc thiết bị…

-

Máy phát điện dự phòng được trang bị để phòng khi có sự cố mất điện thì hoạt động sản xuất vẫn được duy trì.

-

Lắp đặt bồn chống va để đảm bảo khi có sự cố mất điện xảy ra không có áp suất dội ngược gây hư hỏng bơm và đường ống.

-

Lắp đặt thiết bị phát hiện rò rỉ khí Clo và tháp trung hòa Clo khi có sự cố xảy ra.

-

Trang bị camera để kiểm soát tất cả các hoạt động diễn ra trong nhà máy.

Theo đà phát triển của đất nước, bộ trưởng bộ y tế đã điều chỉnh tiểu chuẩn vệ sinh nước ăn uống và sinh hoạt ngang tầm với tiêu chuẩn quốc tế.

Theo hợp đồng mua bán sỉ nước sạch thì toàn bộ khối lượng nước sạch do BOO sản xuất sẽ được Tổng công ty cấp nước Sài Gòn bao tiêu toàn bộ.

Hợp đồng quy định:

- Tiêu chuẩn nước thô mà Công ty BOO nhận được tại Hầm giao liên phải đáp ứng với tiêu chuẩn ngành 20TCVN (33-85).

- Tiêu chuẩn Nước sạch mà công ty BOO cung cấp cho công ty cấp nước Sài Gòn theo QCVN 01:2009/TT ban hành ngày 17/06/2009 của Bộ Y Tế.

- Công ty BOO phải đảm bảo lượng Clo dư tại cuối hệ thống chuyển tải nước sạch không được bé hơn 0.3mg/l.

- Yêu cầu của tổng công ty cấp nước Sài Gòn đòi hỏi nước sau xử lý phải có độ đục dưới 1 NTU – nghiêm ngặt hơn so với quy định của Bộ Y Tế là 2 NTU.

Chất lượng nước được kiểm soát nghiêm ngặt từ đầu vào cho đến đầu ra qua hệ thống đo online và kiểm tra mẫu thử qua từng công đoạn xử lý.

Ba mục tiêu về chất lượng nước mà nhà máy đang hướng đến:

Những kết quả đạt được:

- Qua những đợt kiểm tra đột xuất các mẫu thử tại nhà máy, Trung tâm y tế dự phòng đều đưa ra kết luận:

- Không có điểm nguy cơ gây ô nhiễm nguồn nước thô.

- Nhà máy xử lý có quy trình xử lý hiện đại và có chế độ kiểm soát chất lượng nước thường xuyên đạt yêu cầu.

- 33 chỉ tiêu hàng tháng và 111 chỉ tiêu hàng quý mẫu nước đầu vào và mẫu nước đầu ra do Viện kỹ thuật nhiệt đới và bảo vệ môi trường kiểm tra đều đạt yêu cầu của bộ y tế.

- 100% mẫu thử nước sạch sau xử lý được phòng thí nghiệm kiểm tra hằng giờ đều đạt tiêu chuẩn quốc gia về chất lượng nước ăn uống và sinh hoạt.

- Chất lượng nước sau xử lý của BOO không những đạt tiêu chuẩn của bộ y tế là 2 NTU, của tổng công ty cấp nước Sài Gòn là 1 NTU mà BOO còn thiết lập nên 1 kỷ lục mới là dưới 1 NTU. Mặc dù vào mùa mưa độ đục của nước thô lên rất cao nhưng với công nghệ xử lý hiện đại kết hợp với việc quản lý tốt nên chất lượng đầu ra luôn đạt yêu cầu.